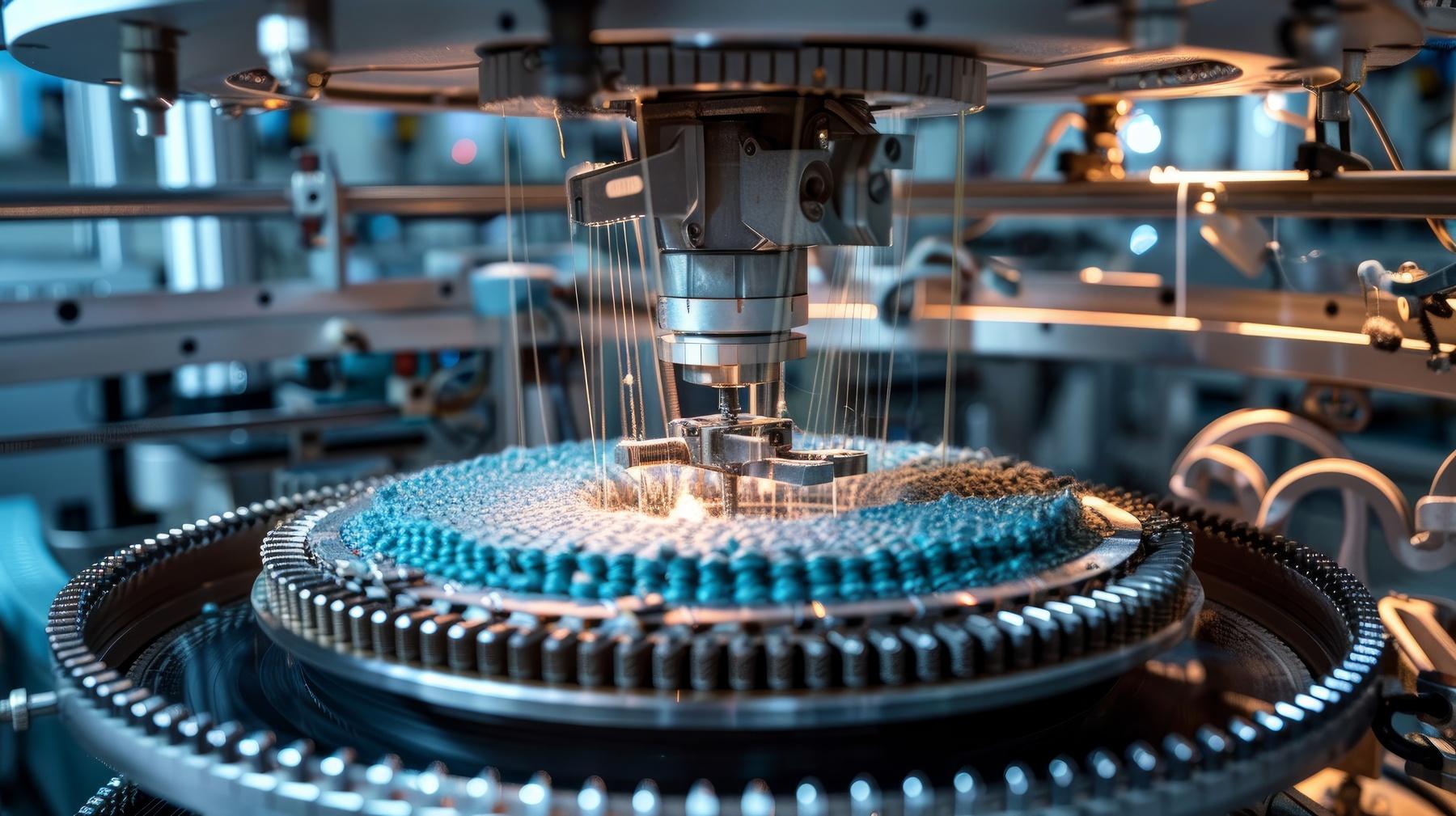

Neue Materialien prägen die industrielle Produktion und ermöglichen innovative Entwicklungen in zahlreichen Branchen. Die Wahl des richtigen Werkstoffs entscheidet über die Langlebigkeit, Effizienz und Qualität von Produkten. Von klassischen Metallen über Kunststoffe bis hin zu Hochleistungspolymeren – jeder Werkstoff hat spezifische Eigenschaften, die ihn für bestimmte Anwendungen besonders geeignet machen.

Metalle: Klassiker mit hoher Belastbarkeit

Metalle sind seit Jahrhunderten unverzichtbare Werkstoffe in der industriellen Fertigung. Sie zeichnen sich durch ihre hohe Festigkeit, Wärmeleitfähigkeit und Widerstandsfähigkeit aus. Besonders Stahl ist wegen seiner hohen Belastbarkeit und Vielseitigkeit gefragt, insbesondere im Maschinenbau und in der Automobilindustrie. Aluminium hingegen punktet mit seinem geringen Gewicht und seiner Korrosionsbeständigkeit, was es ideal für den Flugzeugbau und die Verpackungsindustrie macht. Titan dagegen überzeugt durch seine extreme Widerstandsfähigkeit und Leichtigkeit, weshalb es häufig in der Medizintechnik und Luftfahrt eingesetzt wird. Kupfer, als exzellenter elektrischer Leiter, ist wiederum in der Elektronik- und Energietechnik unverzichtbar. Metalle lassen sich zudem durch Legierungen gezielt anpassen, um spezifische Anforderungen zu erfüllen. Edelstahl beispielsweise kombiniert die Festigkeit von Stahl mit der Korrosionsbeständigkeit von Chrom und Nickel.

Kunststoffe: Leicht, flexibel und vielseitig

Kunststoffe haben in der Industrie stark an Bedeutung gewonnen. Sie sind kostengünstig, leicht formbar und oft widerstandsfähiger gegenüber Chemikalien als Metalle. Dabei unterscheidet man zwischen verschiedenen Kunststoffarten: Thermoplaste lassen sich durch Erwärmen verformen und wieder verwenden, Beispiele sind Polyethylen und Polypropylen. Duroplaste hingegen bleiben nach der Aushärtung in ihrer Form bestehen und sind besonders hitzebeständig, wie Epoxid- oder Phenolharze. Elastomere zeichnen sich durch ihre gummiartige Flexibilität aus, darunter fallen Silikon und Polyurethan. Ein entscheidender Vorteil von Kunststoffen ist ihr geringes Gewicht, was sie besonders für die Automobil- und Luftfahrtindustrie attraktiv macht. Gleichzeitig bieten sie hervorragende Isoliereigenschaften und sind daher auch in der Elektrotechnik weit verbreitet.

Hochleistungspolymere: Zukunftsweisende Innovationen

Neben klassischen Kunststoffen gibt es Hochleistungspolymere, die speziell für extreme Bedingungen entwickelt wurden. Sie sind widerstandsfähig gegenüber hohen Temperaturen, Chemikalien und mechanischen Belastungen. Zu den wichtigsten Hochleistungspolymeren zählen PTFE (Teflon), das extrem rutschfest und hitzebeständig ist und häufig in der Chemieindustrie sowie Medizintechnik verwendet wird. PEEK überzeugt mit hoher mechanischer Belastbarkeit und ist daher ideal für Maschinenbauteile. Polyimid hält Temperaturen von über 300 °C stand und wird oft in der Luft- und Raumfahrt eingesetzt. PVDF bietet eine besonders hohe Chemikalienresistenz und elektrische Isolierung, was es für Anwendungen in der Elektronik- und Chemieindustrie prädestiniert. Hochleistungspolymere ermöglichen Konstruktionen, die mit traditionellen Materialien nicht realisierbar wären, und sind daher essenziell für moderne Fertigungstechnologien.

Erfahrungsbericht: Einsatz neuer Werkstoffe in der Praxis

Markus B., Produktionsleiter eines Maschinenbauunternehmens, berichtet:

„Wir standen vor der Herausforderung, eine leichtere und gleichzeitig widerstandsfähigere Komponente für unsere Maschinen zu entwickeln. Früher haben wir Stahl verwendet, aber das hohe Gewicht war problematisch. Nach eingehender Prüfung entschieden wir uns für eine Kombination aus Aluminium und Hochleistungskunststoffen. Diese Umstellung hat nicht nur das Gewicht um 30 % reduziert, sondern auch die Korrosionsbeständigkeit verbessert. Besonders in der Praxis hat sich gezeigt, dass diese Materialien langlebiger und wartungsärmer sind.“

Wichtige Faktoren bei der Materialwahl

Die Auswahl des richtigen Werkstoffs hängt von verschiedenen Faktoren ab. Eine hohe Festigkeit ist entscheidend für tragende Strukturen, die mechanischen Belastungen standhalten müssen. Korrosionsbeständigkeit spielt eine wesentliche Rolle bei Bauteilen, die regelmäßig mit Chemikalien oder Feuchtigkeit in Kontakt kommen. In vielen Industriebereichen ist zudem eine hohe Temperaturbeständigkeit erforderlich, um Materialermüdung und Schäden zu vermeiden. Das Gewicht des Werkstoffs ist insbesondere für Mobilitätssektoren wie die Luftfahrt und den Automobilbau von großer Bedeutung, da leichtere Materialien die Effizienz und Leistung verbessern können.

Welche Werkstoffe die Zukunft prägen werden

Die industrielle Fertigung entwickelt sich ständig weiter, und mit ihr auch die verwendeten Materialien. Klassische Metalle bleiben weiterhin unverzichtbar, doch Kunststoffe und Hochleistungspolymere eröffnen neue Möglichkeiten in der Produktion. Die Materialforschung arbeitet daran, noch effizientere und nachhaltigere Werkstoffe zu entwickeln, die künftige Herausforderungen noch besser meistern können. Dabei spielen auch smarte Materialien eine zunehmend wichtige Rolle, die sich selbst an Umgebungsveränderungen anpassen können. Neue Fertigungstechnologien wie der 3D-Druck ermöglichen zudem die Entwicklung maßgeschneiderter Werkstoffe mit spezifischen Eigenschaften. Langfristig könnten auch biobasierte Materialien eine größere Bedeutung gewinnen, da sie ökologische Vorteile mit technischen Innovationen verbinden.

FAQ – Häufig gestellte Fragen

Welche Vorteile bieten Hochleistungspolymere gegenüber Metallen? – Sie sind leichter, oft widerstandsfähiger gegen Chemikalien und können komplexe Formen annehmen.

Warum werden Kunststoffe in der Industrie immer wichtiger? – Sie sind kosteneffizient, flexibel und vielseitig einsetzbar.

Welche Materialien sind besonders hitzebeständig? – Titan, Polyimid und PEEK gehören zu den widerstandsfähigsten Materialien bei hohen Temperaturen.

Welche Rolle spielt Korrosionsbeständigkeit? – Sie ist entscheidend für Langlebigkeit, besonders in der Chemie- und Offshore-Industrie.

Wie sieht die Zukunft der Materialforschung aus? – Es wird verstärkt auf nachhaltige, leichte und smarte Materialien gesetzt.

Bildnachweise:

Kostiantyn – stock.adobe.com

SnowElf – stock.adobe.com

Khalida – stock.adobe.com